Le numérique s’est au fil des décennies imposé dans tous les secteurs de l’économie. L’industrie n’échappe pas à cette transformation qui modifie profondément le fonctionnement des entreprises, les processus métier et les modes de production, en les optimisant.

Développer l’industrie du futur est certes un défi, mais c’est également une source inépuisable d’innovations. Ce constat s’est encore vérifié lors de notre présence au Midest en décembre dernier, salon qui fait partie de l’événement de référence sur les Smart Industries en France.

Qu’est-ce que l’industrie 4.0 ?

L’industrie 4.0 fait référence à la 4ème révolution industrielle (les 3 premières étant la mécanisation, l’industrialisation et l’automatisation). Le recours à l’internet des objets ainsi qu’aux systèmes cyber-physiques permet de rendre les systèmes de production plus intelligents.

« Nous sommes à l’aube d’une révolution majeure, porteuse de nombreuses innovations et créatrice d’une nouvelle dynamique de marché. Les changements concernent en premier lieu le paysage industriel, dans lequel l’usine devient autant une plate-forme du digital qu’un lieu de production. Ils portent aussi sur une remise en cause des frontières sectorielles où l’on observe la prééminence de celui qui fournit le service digitalisé sur celui qui fabrique le produit » estime Frédéric Abbal, Président du syndicat professionnel Gimélec, Groupement des industries de l’équipement électrique, du contrôle-commande et des services associés.

L’usine du futur est une usine intelligente

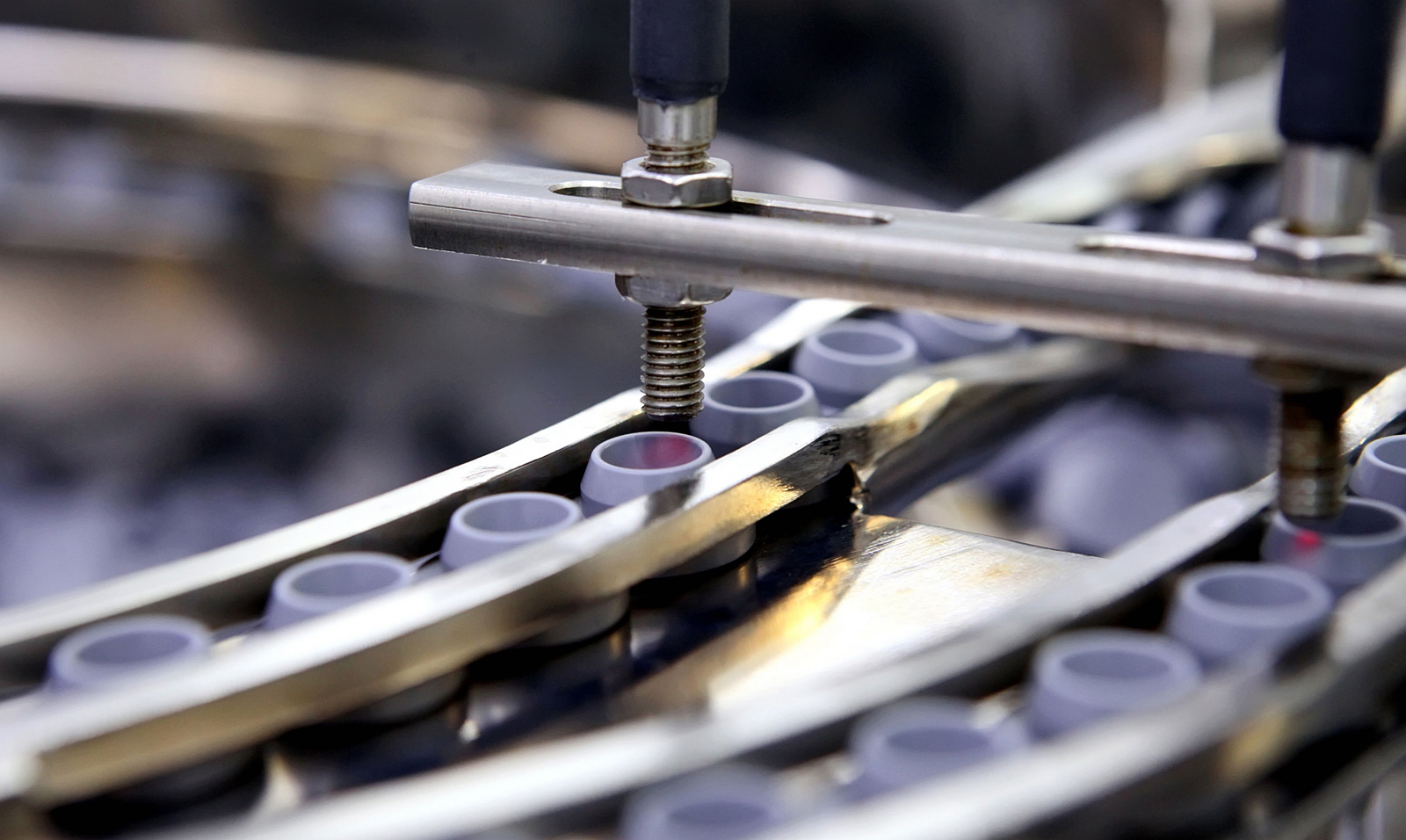

L’industrie 4.0 voit donc apparaître des usines ultraconnectées, numérisées grâce à l’IoT (Internet des objets) et aux solutions permettant de contrôler les moyens de production et de les interconnecter. Leur fonctionnement et leur intégration dans le système de production global est grandement optimisé, incluant à la fois les prestataires et le consommateur final.

L’usine du futur est autonome. Ses automates sont capables de contacter directement la personne habilitée à les dépanner ou les mettre à jour. Elle offre une traçabilité optimale des produits, indiquant non plus seulement où ils sont fabriqués mais également comment ils le sont. Le produit est suivi durant tout son cycle de vie depuis sa conception, sa production et sa gestion de garantie jusqu’au recueil et à l’analyse des retours des clients.

L’usine du futur permet une interconnexion entre les objets, les services, les données et les personnes, modifiant les processus métiers pour améliorer la productivité mais aussi la sécurité des employés, via l’analyse de données liées à l’environnement de production et la prévention de risques associés.

Les bénéfices de la transformation numérique de l’industrie

L’industrie 4.0 vise donc à offrir aux entreprises :

• L’optimisation et la flexibilité de la production qui s’adapte à la demande en temps réel

• La qualité et la traçabilité des produits fabriqués

• L’efficacité énergétique, pour une usine écologique, économique et moins dépendante énergétiquement

• Un recentrage sur le bien-être et la sécurité du personnel de production

• L’optimisation de la maintenance des outils de production

Maintenance prédictive : vers la fin des arrêts de production ?

L’utilisation des données collectées pour analyser le comportement des machines ou des automates permet de prédire et prévenir leurs défauts. Les capteurs et actionneurs connectés sur les machines, les systèmes de collecte, de stockage et d’analyse de ces données ainsi que l’interconnexion des bases de données rendent possible cette maintenance intelligente et prédictive.

L’objectif avec la maintenance prédictive serait de passer au zéro arrêt, zéro défaut ce qui augmenterait considérablement la productivité.

Une panne entraînant un arrêt de la production a en effet des conséquences directes en terme de perte d’exploitation mais également sur les coûts de maintenance, la qualité de production et l’organisation du personnel. La maintenance prédictive permet par ailleurs de travailler avec un stock de pièces de rechange optimisé.

L’usine du Futur comme moteur de croissance industrielle en Europe

La nouvelle génération d’usines connectées qui se profile pourrait permettre de relocaliser la production et de relancer le dynamisme de l’industrie européenne. C’est pourquoi plusieurs plans d’aide ont été initiés en France (Industrie du Futur) et en Allemagne (Industrie 4.0) afin d’accélérer la modernisation et la transformation du secteur.